PET模压材料:新能源汽车内饰与轮罩的“绿色骨骼”

在新能源汽车席卷全球的浪潮中,一场静默的材料革命正在悄然发生。传统金属与普通塑料正逐渐让位给一种更具前瞻性的解决方案——PET长丝可模压材料。这种源自回收饮料瓶的“绿色材料”,正以其独特的性能组合,重塑着新能源汽车的内饰与关键部件,成为实现轻量化、环保化与高性能化的关键推手。

内饰革新:从座椅到门板的多面进化

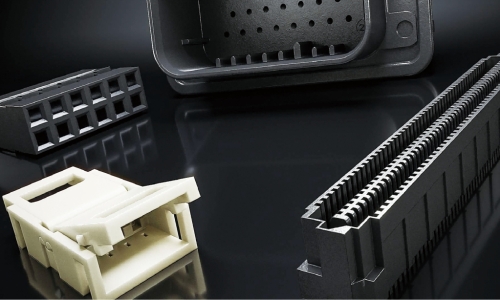

进入一台现代化的新能源汽车,触手可及的可能是经过重塑的PET材料。这种材料已从传统的备胎盖板、行李箱隔板等部件,进化成为整车内饰的“结构性骨骼”。

在座椅系统中,PET长丝编织预制件经模压后形成复杂的三维椅背和座盆骨架,取代了笨重的金属框架。这种设计不仅实现了减重效果,更能通过材料本身的孔隙结构实现更好的通风性能。更巧妙的是,设计师可以将加热元件、传感器线路甚至内置扬声器在模压过程中直接集成于骨架之中,实现“功能结构一体化”。

门板模块的变革同样显著。传统木纤维板或注塑PP板正被PET模压骨架替代,这种转变带来了三重优势:减重、提升吸音性能,以及实现更灵活的设计语言。现代新能源汽车追求的简约内饰风格,正需要这种能够实现大曲面、无缝衔接的材料作为支撑。

轮罩升级:解决电动时代的独特挑战

如果说内饰应用体现了PET材料的“设计智慧”,那么在轮罩上的应用则展现了其“工程韧性”。

新能源汽车由于电池组增加的重量和能量回收系统的特殊工作模式,对制动系统和周边部件提出了更高要求。PET材料高达220°C以上的热变形温度,很好的解决了传统PP轮罩在刹车高温下易软化变形的问题。这一特性对于频繁使用能量回收系统、制动工况更复杂的电动车尤为重要。

在实际应用中,通过LFT-D(长纤维增强热塑性塑料直接模压)工艺制造的PET轮罩,不仅耐热性优越,其抗石击、耐化学腐蚀性能也比传统材料有所提升。更值得关注的是,一些车企已经开始使用100%回收PET制造轮罩,单个部件即可消耗约30个500ml饮料瓶,将环保理念落实到每一个细节。

材料科学:性能背后的技术突破

PET材料在汽车领域的成功应用,离不开材料科学的持续突破。现代汽车级PET模压材料已不再是简单的回收料再生,而是经过精细调控的工程材料体系。

通过分子链结构调控、结晶行为优化以及复合增强技术,工程师们已经解决了早期PET材料低温脆性等问题。现在的汽车PET材料可在一定温度内的全工况范围内保持稳定的力学性能,完全满足全球各气候区域的使用需求。生产工艺也经历了革新。目前新的“智能模压”技术甚至能在生产过程中实时监测材料状态,确保每一件产品的质量一致性。

环保闭环:从消费后回收到汽车应用

PET材料在汽车领域的应用,构建了一个资源循环模型。消费后的PET饮料瓶经过分拣、清洗、深度净化后,被转化为汽车级长丝或无纺布,最后成为汽车的一部分。这种“从瓶到车”的循环,减少了约60%的碳排放,比使用原生塑料节省约75%的能源。

据统计,一辆中型电动车中使用回收PET制造的内饰件和轮罩,总计可消耗约150个饮料瓶,相当于每生产10万辆车就能减少约3000吨的塑料废弃物。

未来展望:多维度的持续进化

随着材料技术与工艺的不断成熟,PET模压材料的应用边界正在不断拓展。下一代PET材料将朝着三个方向发展:

功能集成化:将导电、传感、发光等功能直接整合于材料基体中,创造出真正“能”的内饰部件。

性能天花板:通过与碳纤维、玄武岩纤维等特种纤维复合,制造出强度堪比金属但重量仅其1/3的复合材料,应用于电池包壳体等关键安全部件。

循环精良化:开发更高产的化学回收技术,使汽车PET部件在使用寿命结束后,能完全降解为单体并重新聚合,实现真正的闭环循环。

结语:可持续出行的材料基石

在新能源汽车从“电动化”向“智能化”、“可持续化”深度发展的今天,PET模压材料不再仅仅是一种替代选择,而成为实现多方面创新的基础材料。它连接了环保责任与工程需求,平衡了轻量化与安全性,更在材料层面重新定义了汽车的可持续未来。

当消费者坐进一辆新能源汽车,他们感受到的不仅是静谧的电动驱动,还有来自每一个PET部件所承载的循环经济理念。这或许是汽车工业在电动化转型中,深刻也持久的变革之一场由材料引导的绿色革命,正悄然塑造着未来出行的每一个细节。

Next

2026-01-20Prev

没有了

2026-01-20